Балансировочный станок

ГЛАВНАЯ>>Правильный станок и балансировочный станок>>Балансировочный станок

Balancing machine

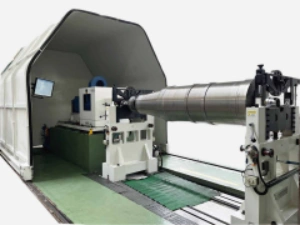

Для балансировки локомотива

Большой коленчатый вал

Большой карданный вал

Специализированный балансировочный станок для колесных пар

Универсальный балансировочный станок для различных типов гидромеханических роторов

Воздуходувка

Авиадвигатель

Турбина

Турбокомпрессор

Многоступенчатый насос

Специальный балансировочный станок

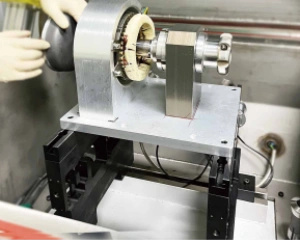

Балансировочный станок для антимагнитного применения

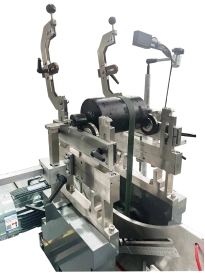

Инструмент для динамической балансировки Spot

Микробалансировочный станок с мягкими подшипниками

Станок для балансировки втулок подшипников для авиадвигателей

Машина для балансировки намотки, используемая в текстильной промышленности

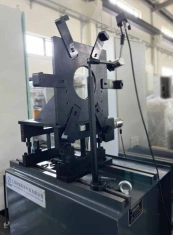

Машина для балансировки рамной конструкции

Станок для балансировки рамной конструкции для сборки крыльчатки и вентилятора, узла приводного вала станка, сборки средних и малых двигателей и т. д.

Балансировочный станок с рамной конструкцией и мягкими подшипниками для высокоточной сборки и самопривода ротора

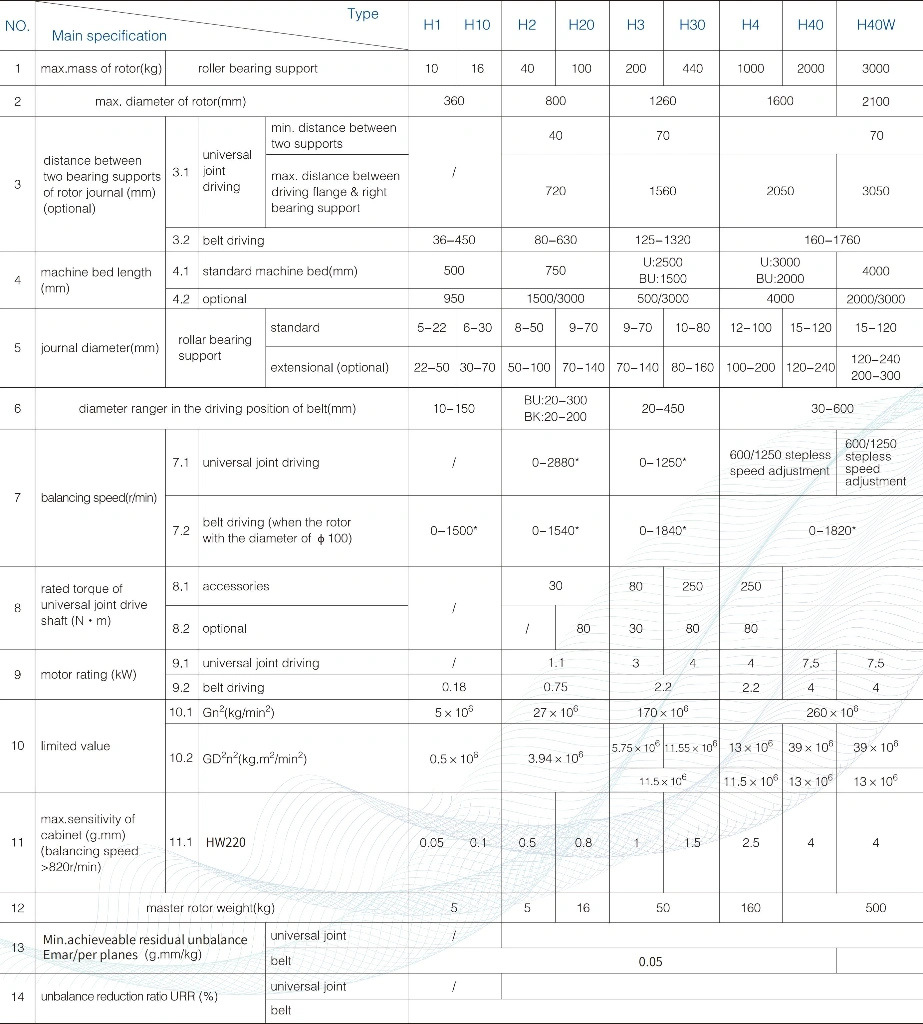

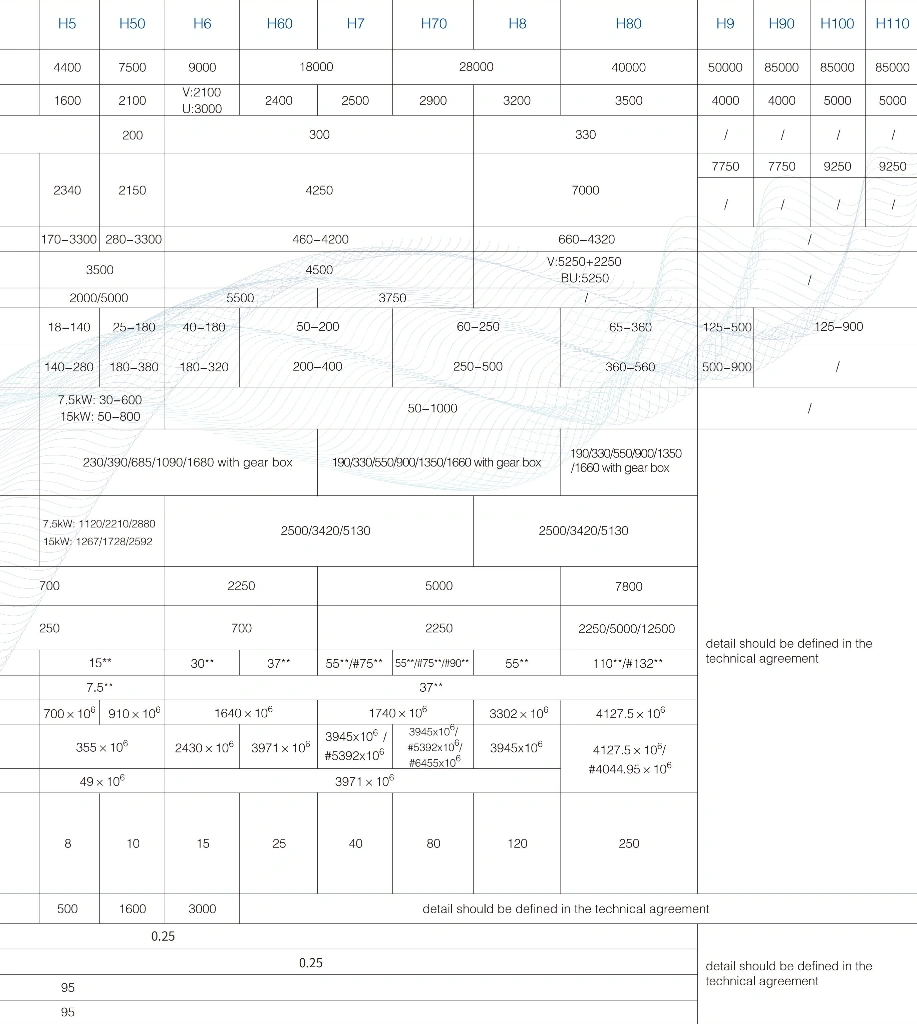

ДОСТУПНЫЕ МОДЕЛИ

Hard Bearing Balancing Machine

- H1BK: 10kg

- H2BK: 40kg

- H3BU: 200kg

- H4U: 1000kg

- H6U: 9000kg

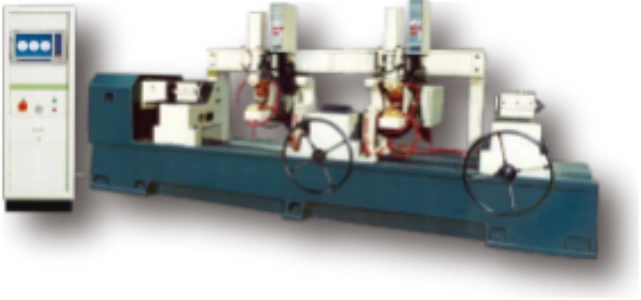

Propeller shaft balancing machine

- MBA-11S: 5-100kg

- MBB-11S: 5-100kg

- MBD-11S: 5-100kg

- MBC-18S: 6-160kg

Single/Dual-plane Vertical Hard-Bearing Balancing Machine

- YDL10: 10kg

- YDL30: 30kg

- YDL100: 100kg

- YLS10: 10kg

- YLS30: 30kg

- YLS100: 100kg

ПРИЛОЖЕНИЕ

Другая доступная модель

Балансировочный станок для антимагнитного применения

- Ролик из меди

- Пьедестал и система ременного привода из нержавеющей стали

- Ожидаемая точность достигается за счет исключения влияния магнитного ротора, например, двигателя с постоянными магнитами.

Балансировочная машина рамной конструкции с автономным управлением

Балансировочный станок рамной конструкции для сборки крыльчатки и вентилятора, узла приводного вала станка, сборки двигателей среднего и малого размера и т. д.

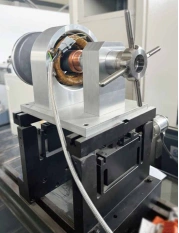

Автоматический станок для балансировки роторов

Автоматический балансировочный станок для роторов в основном используется для балансировки небольших двигателей, которые требуются в автомобилях, таких как двигатель регулировки зеркала заднего вида, двигатель сиденья, двигатель ветрового стекла, двигатель стеклоочистителя, двигатель масляного насоса, стартер, генератор и другие двигатели постоянного тока.

Осуществляет полную автоматизацию измерения и снятия веса, а также может быть оснащен транспортерной лентой для повышения эффективности работы.

Двухпозиционный автоматический балансировочный станок для тормозных дисков

Двухпозиционный автоматический балансировочный станок для тормозных дисков предназначен для балансировки и коррекции одноплоскостных дисков. Управление оборудованием осуществляется с помощью ПЛК, который осуществляет все необходимые измерения и контроль. Система человеко-машинного взаимодействия. Станок может быть модифицирован путем сверления/фрезерования, нанесения покрытия и наплавки. Он обладает высокой точностью и эффективностью, подходит для обработки тормозных дисков.

Самоходная балансировочная машина для малого вентилятора

Устройство представляет собой самоходный балансировочный станок, предназначенный для полной балансировки небольших вентиляторов, например, вентиляторов отопления. Данное оборудование имеет широкий диапазон измерений и область применения. Оно учитывает балансировку всех компонентов, устраняя дисбаланс, вызванный ошибками в деталях и сборке, и повышая качество продукции.

Автоматический вертикальный балансировочный станок с жесткими/мягкими подшипниками для дисковых двигателей

Для удовлетворения потребностей рынка мы предлагаем ручной, автоматический вертикальный балансировочный станок с жесткими/мягкими подшипниками, предназначенный для дисковых роторов автомобильной промышленности. Дисбаланс корректируется сверлением или фрезерованием вручную или автоматически. Также у нас есть вертикальный балансировочный станок для больших вертикальных роторов и станок для высокоскоростной балансировки барабанов центрифуг.

Подробная техническая спецификация

Этот станок особенно подходит для балансировки роторов микро- и малых двигателей, турбокомпрессоров и роторов небольших автомобильных кондиционеров.

| Тип машины | H1BK | |

| Максимальная масса заготовки | 10kg | |

| максимальный;диаметр заготовки | φ360mm | |

| Расстояние между двумя подшипниковыми опорами вала заготовки | 36~450mm | |

| Диаметр вала заготовки | Стандартная роликовая опора | φ5-φ22mm |

| До (необязательно) | φ50mm | |

| Диапазон диаметров в приводном положении ремня | φ10-φ150mm | |

| Скорость балансировки для ведомого диаметра φ100 мм | 0~1500r/min | |

| Мощность двигателя | 0.18kW(AC) | |

| Мин. достижимый остаточный дисбаланс Emar/на плоскости | 0.05g.mm/kg | |

| Коэффициент снижения дисбаланса URR | URR95% | |

| Размеры (ДxШxВ) | 900×650×1220mm | |

| Тип машины | H2BK | |

| Максимальная масса заготовки | 40kg | |

| максимальный;диаметр заготовки | φ800mm | |

| Расстояние между двумя подшипниковыми опорами вала заготовки | 80-630mm | |

| Диаметр вала заготовки | Стандартная роликовая опора | φ8~φ50mm |

| До (необязательно) | Φ100mm | |

| Диапазон диаметров в приводном положении ремня | φ20-φ200mm | |

| Скорость балансировки для ведомого диаметра φ100 мм | 0~1540r/min | |

| Мощность двигателя | 0.75kW | |

| Мин. достижимый остаточный дисбаланс Emar/на плоскости | 0.05g.mm/kg | |

| Коэффициент снижения дисбаланса URR | 95% | |

| Размеры (ДxШxВ) | 765×690×1190mm | |

| Тип машины | H3BU | |

| Максимальная масса заготовки | 200kg | |

| максимальный;диаметр заготовки | Φ1260mm | |

| Расстояние между двумя подшипниковыми опорами вала заготовки | 125~1320mm | |

| Диаметр вала заготовки | Стандартная роликовая опора | φ9-φ70mm |

| До (необязательно) | Φ140mm | |

| Диапазон диаметров в приводном положении ремня | φ20-φ200mm | |

| Скорость балансировки для ведомого диаметра φ100 мм | 600/920/1200/1840r/min | |

| Мощность двигателя | 2.2KW | |

| Мин. достижимый остаточный дисбаланс Emar/на плоскости | 0.05g.mm/kg | |

| Коэффициент снижения дисбаланса URR | 95% | |

| Размеры (ДxШxВ) | 1500×1000×1300mm | |

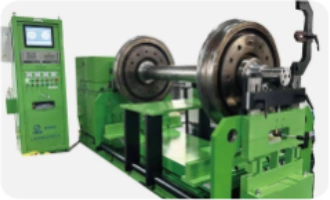

This machine is especially suitable for balancing the rotors in medium-motor,air blower,diese,centrifuge,water pump,as well as the spindle in medium machine tool.

| Type of machine | H4U | |

| Max. mass of workpiece | 1000kg | |

| Max. diameter of workpiece | Φ 1600mm | |

| Distance between two bearing supports of the workpiece Shaft | Min. Distance between two supports | 70mm |

| Max. distance between driving flange and right bearing support | 2050mm | |

| Shaft diameter of workpiece | Стандартная роликовая опора | Φ 12 ~ Φ 1 00mm |

| Up to (optional) | Φ200mm | |

Balancing speed (universal joint shaft driving) | 600/1250 r/min(with gear box) | |

| Motor power | 4kW | |

Rated torque of universal joint shaft | Аксессуары | 250N·m |

| Optional supply | 80N·m | |

| Min.achievable residual unbalance Emar/per planes | 0.25g.mm/kg | |

| Коэффициент снижения дисбаланса URR | 95% | |

| Dimension(LxWxH) | 3120 x 800 x 1420mm | |

| Тип машины | H6U | ||

| Max.mass of workpiece | 9000kg | ||

| Max.diameter of workpiece | Φ3000mm | ||

| Shaft diameter of workpiece | Стандартный | Φ40-φ180 | |

| Optional | φ180-φ320 | ||

| Distance between two bearing supports | Minimum distance | 400mm | |

| Maximum distance from driving flange to right support center | 2800mm | ||

| Balancing speed (r/min) | 230/390/685/1090/1680 | ||

| Motor power(D.C) | 30kW | ||

| Rated torque of universal join shaft | Стандартный | 2500N·m | |

| Optional | 700N·m | ||

| Min. achievable residual unbalance Emar/per planes | 0.25g.mm/kg | ||

| Коэффициент снижения дисбаланса URR | 95% | ||

| Dimension(LxWxH)(mm) | 4700×1640×2000mm | ||

| Type Specification | MBA-11S | MBB-11S | MBD-11S | MBC-18S |

| mass range of rotor (kg) | 5-100 | 5-100 | 5-100 | 6-160 |

| max. diameter (mm) | Φ 130 | Φ 130 | Φ 130 | Φ 150 |

| distance between left and right pedestal (mm) | three bearing max 2400 | max 2400 | max 3000 | max 3000 |

| machine bed length (mm) | 4430 | 4430 | 5030 | 5030 |

| range of shaft diameter (mm) | Φ40~Φ130 | Φ150 | ||

| balance speed (r/min) | 1500~4200 | 1500~3200 | ||

| motor power (kw) | 11 | 11 | 11 | 18 |

| max. initial unbalance (g·cm) | 1000 | 1000 | 1000 | 2000 |

| Min. achievable residual unbalance (g▪mm/kg) | 1 | 1 | 1 | 1 |

| measuring plane (piece) | 3 | 2 | 4 | 2 |

| dimension (L X W X H) (mm) | 4430 x 740 x 1 000 | 4430 x 740 x 1 000 | 5030 x 740 x 1 000 | 5030 x 740 x 1 050 |

| option | 1. welding machine-welds the balance piece on the shaft TN1 – 63/160 welding machine 2. printer-outputs test results | |||

| Type Main specification | YLD-10 | YLD- 30 | YLD-100 | YLS-10 | YLS- 30 | YLS-100 |

| Max. mass of rotors(including fixtures)(kg) | 10 | 30 | 100 | 10 | 30 | 100 |

| Max.dia of rotors with the safety cover(mm) | 400 | 1000 | 81000 | 400 | 850 | 850 |

| Max.dia of rotors with the safety cover(mm) | 400 | 600 | 600 | 400 | 540 | 540 |

| Balancing speed(r/min) | 1200 | 800 | 530 | 1200 | 800 | 530 |

| Motor power(kw) | 0.55 | 1.5 | 2.2 | 0.55 | 1.5 | 2.2 |

| Min. achievable residual unbalance (emar)(g▪mmkg) | 1 | 1 | 1 | 2 | 2 | 2 |

| Unbalance reduction ratio (URR) | ≥90% | ≥90% | ≥90% | ≥90% | ≥90% | ≥90% |

| Number of measuring planes | 1 | 1 | 1 | 2 | 2 | 2 |

| Type of measuring units | HW510 | HW510 | HW510 | HW220 | HW220 | HW220 |

| Dimension(L x W x H)(mm) | 1170 x 850 x 1650 | 1250 x 850 x 1650 | 1250 x 850 x 1650 | 900 x 850 x 1050 | 970 x 850 x 1200 | 970 x 850 x 1200 |

▪FOB

▪CIF

▪Упаковка: Деревянный ящик

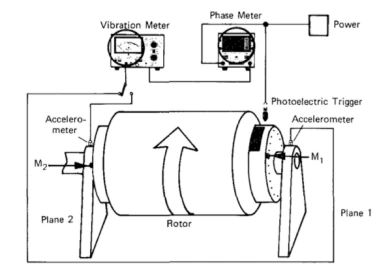

Принцип работы

Принцип работы динамического балансировочного станка заключается в измерении сигнала вибрации центробежной силы, создаваемого неравномерным распределением массы вращающегося объекта (ротора), анализе амплитуды и фазы для определения величины и положения дисбаланса, а затем в проведении коррекции динамического баланса путем увеличения или уменьшения противовеса.

Основной принцип

Работа динамического балансировочного станка основана на теории динамического равновесия, и его рабочий процесс можно разделить на следующие этапы:

Drive rotation: Двигатель обеспечивает вращение ротора с постоянной скоростью. Неравномерное распределение массы создаёт центробежную силу и вызывает вибрацию.

Signal acquisition: Датчики (например, пьезоэлектрические датчики и фотоэлектрические головки) улавливают сигналы вибрации и скорости, преобразуют их в электрические сигналы и передают в электрическую измерительную систему.

Data analysis: Система электрических измерений отделяет частотную составляющую мощности с помощью преобразования Фурье, вычисляет фазовый угол дисбаланса и массу, подлежащую компенсации.

Correction implementation: На основании результатов добавьте или удалите противовесы (например, балансировочные блоки, фрезерные выемки) в определенных местах ротора, чтобы достичь допустимого диапазона остаточного дисбаланса.

Техническая классификация

Станки для динамической балансировки можно разделить на:

Support type:

Балансировочный станок с мягкой опорой: Скорость балансировки выше собственной частоты системы опоры ротора, и обнаружено вибрационное смещение.

Балансировочный станок с жесткой опорой: Скорость балансировки ниже собственной частоты, а сила вибрации обнаруживается напрямую.

DrivМетоды вождения: ременной привод, муфтовый привод, самопривод (наивысшая точность, но ограниченная применимость).

Значение приложения

Динамические балансировочные станки широко используются в таких областях, как производство автомобильных шин, роторов двигателей, центробежных компрессоров и т. д. Их основные функции включают в себя:

Reduce vibration and noise, and improve operational stability.

Extend the lifespan of bearings and reduce energy consumption.

Ensure the safety of high-speed rotating equipment (such as preventing rotor fracture accidents).

История балансировочного станка

Раннее развитие (конец XIX века — 1940-е годы)

В 1866 году немецкая компания Siemens изобрела генератор, положив начало технологии балансировки. В 1907 году доктор Франц Лавачек внедрил технологию балансировки в Германии, а в 1915 году Карл Шенк изготовил первый двухсторонний балансировочный станок. На этом этапе в основном используется механическое балансировочное оборудование, обычно измеряющее резонансную скорость вибрационной системы, которая имеет большие погрешности и сложна в эксплуатации.

Этап технологических инноваций (после 1950-х годов)

С развитием электронных технологий балансировочные станки постепенно внедряют электронные измерительные технологии, а технология планарных разделительных схем устраняет помехи от левой и правой калибровочных поверхностей. После 1950-х годов применение пьезоэлектрических датчиков значительно повысило точность балансировочных станков и постепенно заменило традиционное механическое оборудование.

Автоматизация и интеллект (после 1970-х годов)

Динамический балансировочный станок с жёсткой опорой обеспечивает постоянную калибровку благодаря статической настройке размеров, что устраняет необходимость в частой динамической регулировке. Применение микрокомпьютерных технологий позволяет балансировочным станкам интегрировать оптические, электрические и механические технологии, а также использовать функции автоматической калибровки, которые широко используются в таких областях, как производство электроинструментов, вентиляторов и двигателей.

Современные приложения (21 век)

После 2000 года интегральные схемы и компьютерные технологии способствовали развитию балансировочных станков в сторону более высокой точности и интеллекта. Крупнейшие мировые производители, такие как Schenck и Shimadzu, сохраняют лидирующие позиции на рынке благодаря технологическим инновациям, в то время как китайские производители также достигли международного уровня полностью автоматических балансировочных станков благодаря независимым исследованиям и разработкам.